Da design og reguleringsmekanisme var bestemt, var det på tide å se på hvordan delene skulle settes sammen, spesielt delene i hodetelefonkoppen. Siden jeg tar en del utgangspunkt i aiaiai tracks, søkte jeg etter bilder for å finne ut hvordan disse var satt sammen. Jeg fant disse:

Høytalerelementet er altså limt fast til en plastdel som er skrudd fast til bakdelen som er festet til bøylen. Så vidt jeg forstår er skumputen bare festet i glippen mellom de to plastdelene. Liming er ikke akkurat optimalt med tanke på HMS, så jeg ville se etter andre muligheter. Dessuten gjør liming det vanskeligere å ta fra hverandre og reparere hodetelefonene, noen jeg personlig synes er en forferdelig trend innenfor elektronikk.

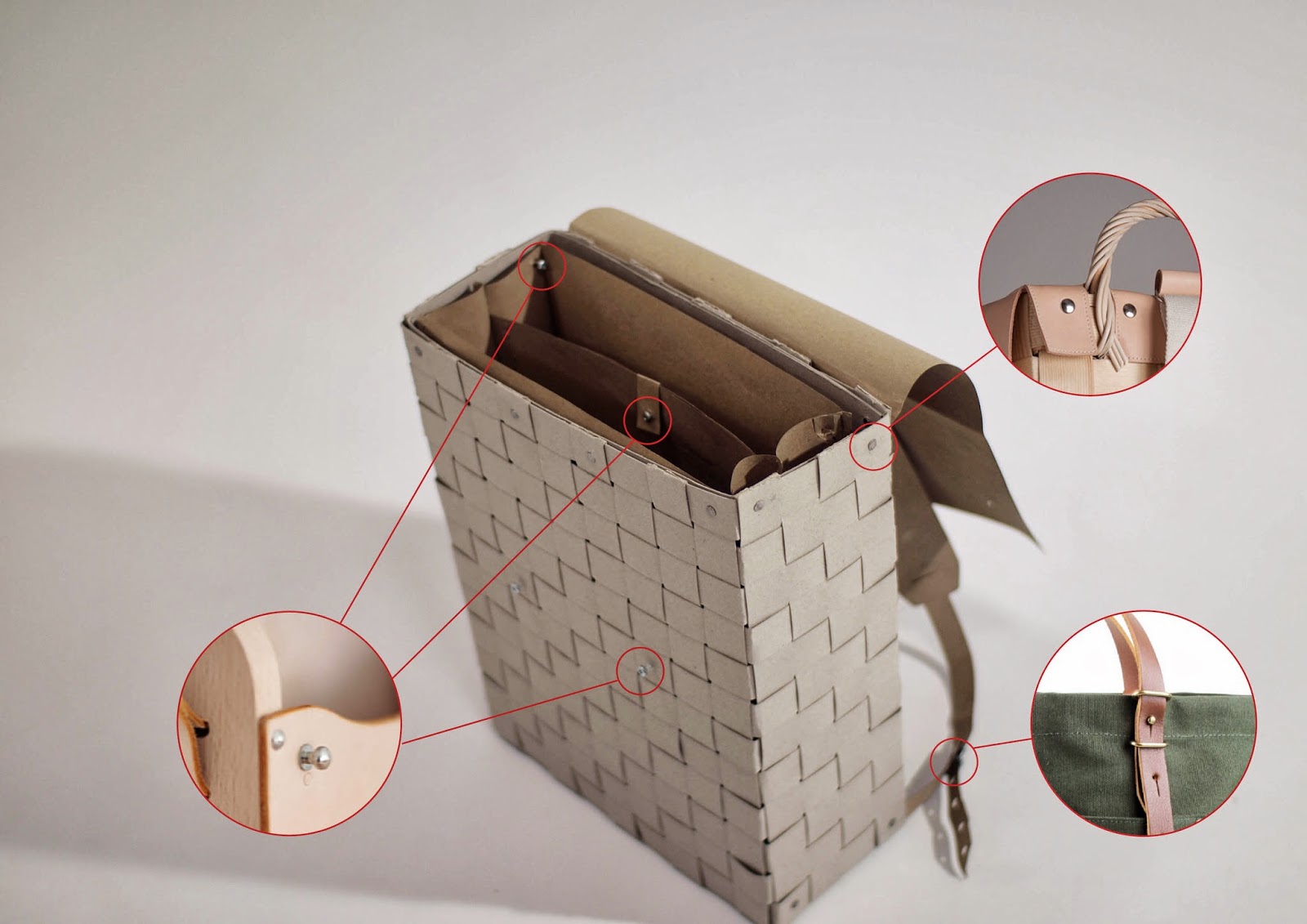

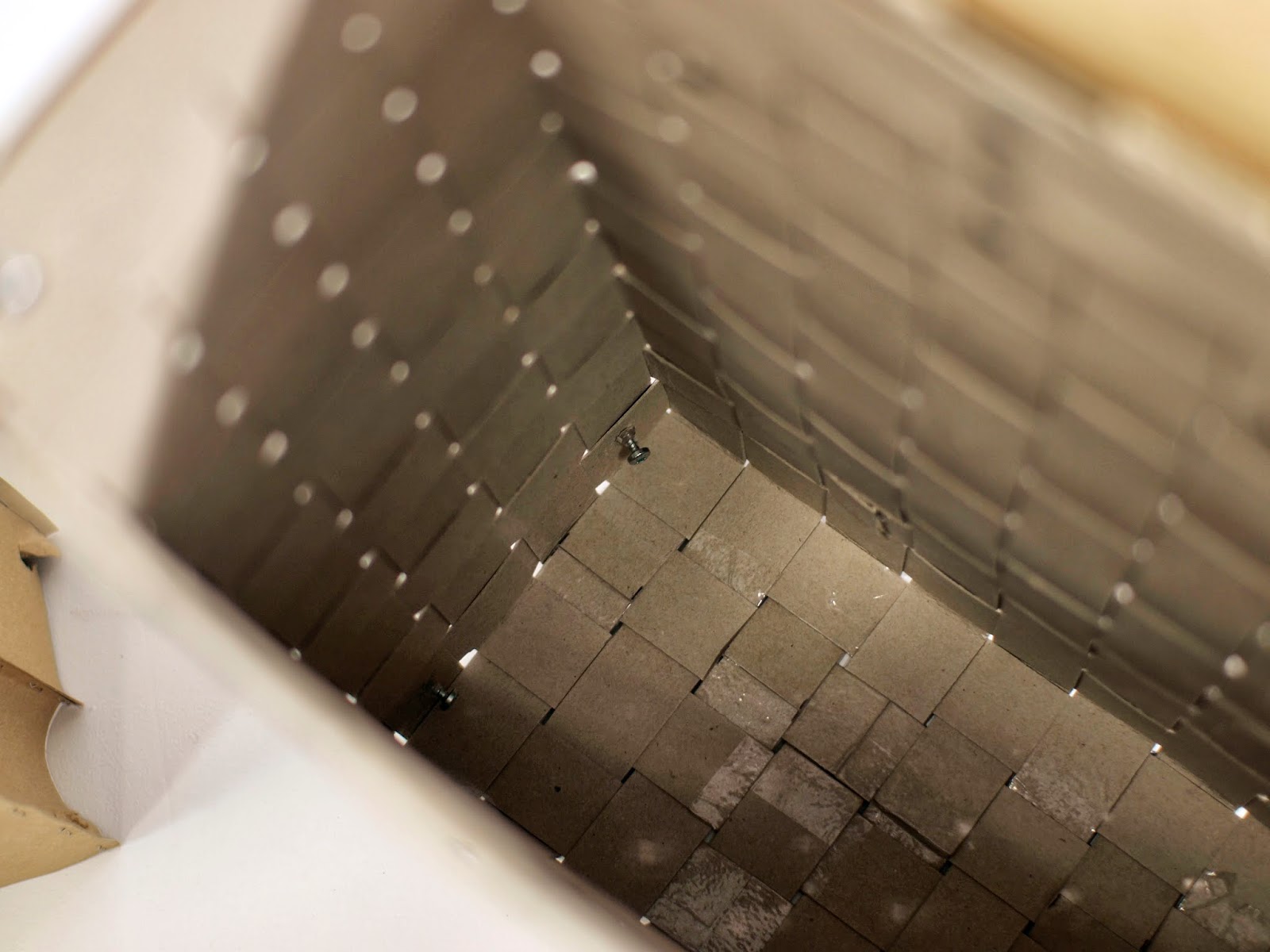

Her er en veldig smart løsning designet av

people people der det hele bare blir holdt sammen av stofftrekket og en skrue. Denne løsningen passer ikke til mitt designet, men jeg synes løsningen var så smart at den fortjente en plass på bloggen.

En annen mulig metode er en slik snap-løsningen, som er en billig, enkel og grei løsning. Her må man være obs på underkutt i støpingen. Snap-krokene blir enten nødt til å være helt ut i kanten og peke utover av formen, evt må det være et hull rett under kroken slik at støpeformen kan stikke opp og forme undersiden av kroken (tegning under).

Problemet med snapløsningen er at den blir vanskelig å gjennomføre i forhold til mitt valgte design der jeg vil at "pute-delen" og "bakdelen" av hodetelefonkoppen skal nesten sømløst møte hverandre. En annen mulighet som ble diskutert med Trond Are, er hvor man lager et bittelite underkutt i formen (maks 0.5 mm), dette kan man fint gjøre uten noen form for avanserte støpeformer fordi det er mulig å dra formen ut av plastikken fordi underkuttet er så lite. Lager man dette underkuttet langs hele formen, fungerer dette ganske greit som festemetode, dog det er fortsatt en ganske løs løsning...

Valget falt tilslutt på tradisjonelle skruer for å feste bakdel og fordeksel. Da fant jeg denne nyttige siden

her med info om sprøytestøping, under ser du en screenshot av informasjonen om hvordan man burde lage skruetårn. Her står det bl.a. at skruetårnet er nødt til å stå ut i ifra hovedveggen, og at den må ha støttevegger enten festet til hovedveggene eller på skrått ned mot "gulvet" slik som på bildet helt til høyre.

Jeg har også bestemt meg for at høytalerelementet blir festet i fordekselet, slik at det stikker litt ut, på samme måte som det gjør på humlan (bilder under). Mer detaljer om hvordan hodetelefonene kommer i et avsluttende innlegg!