tirsdag 1. april 2014

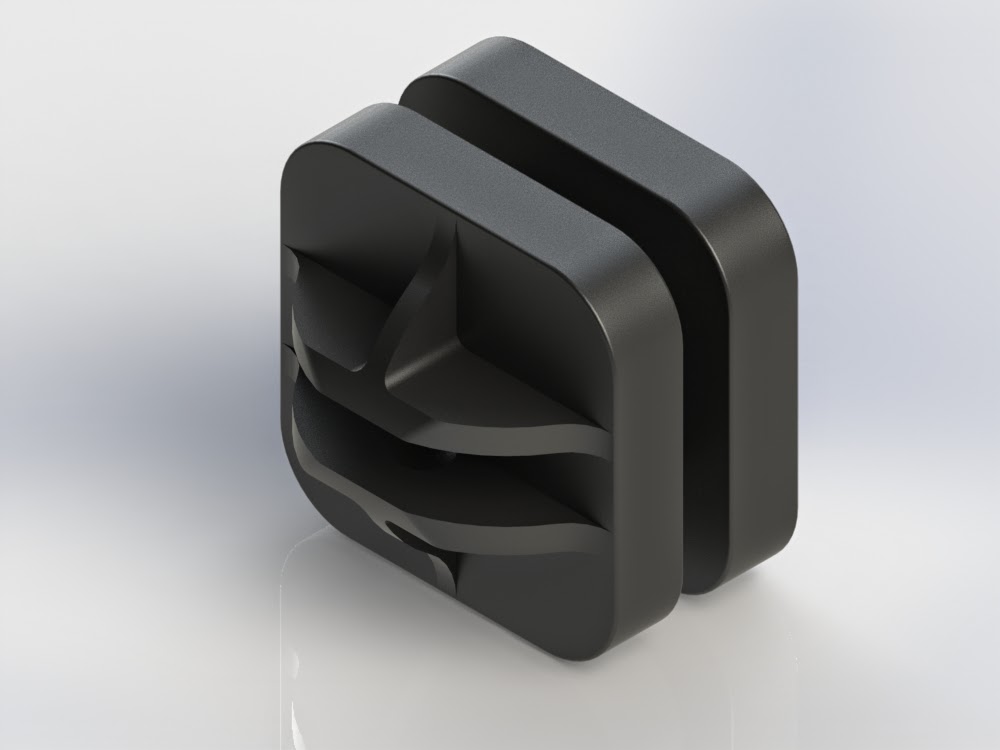

en endring av bøtteknaggen

Noen timer etter å ha publisert det forrige innlegget om bøtteknaggen, gikk det opp for meg at jeg hadde glemt en viktig del av støpeprosessen; deler som støpes skal i aller helst ha lik godstykkelse, slik at materialet stivner likt over hele produktet. Jeg prøvde dermed å komme på en mulig løsning på hvordan bøtteknaggen skulle produseres, over er en av skissene, men her er fortsatt forskjellen på godstykkelsen altfor stor. Andre mulige løsninger som å støpe knaggen i to deler ble diskutert med Trond Are. Under samtalen kom det opp å "støpe knaggen som en bøtte", det var jo den opprinnelige tanken! Grunnen til at knaggen hadde endret seg så mye fra skissene mine, var rett og slett at det var vanskelig å lage en gråskummodell av en slik bøtteknagg, så jeg lagde en iterasjon utifra det jeg klarte å produsere på verkstedet, som jeg også ble fornøyd med estetisk. Men så kom tipset om å 3D-printe knaggen, og da var saken grei. Jeg lagde en ny bøtteknagg i solid works, slik jeg opprinnelig hadde sett den for meg, og fikk printet den ut. Det tok bare 4 timer...

Støpningen av denne knaggen er da meget enkel, da slippvinkel allerede er "lagt inn" i formen. Godstykkelsen er uniform gjennom hele knaggen, foruten der jeg tenkte man kunne støpe hull til skrue. Jeg tenker at hullene til metallringen skal freses ut i etterkant, men disse kan også støpes i formen, da med en tredelt form. Kostnadene på å bruke en tredelt form må vurderes opp mot å bruke to forskjellige teknikker. Siden det nå er rom for å putte nøkler i knaggen, tenker jeg at plasten kan ha en gummiaktig overflatebehandling, slik at nøklene sitter bedre inne i knaggen. Produksjonsmetode på metallringen står beskrevet i forrige innlegg.

hodetelefoner - oppbygning, produksjon og materialer

Hodetelefonene består av 4 hovveddeler: bøyle, stang, dutt og kopp. Hodetelefonkoppen består av 4 deler: bakdeksel, lydelement, fordeksel, magnet og skumpute. Bøylen skal ekstruderes, for så å bøyes og få frest ut hull til metall stangen. Metall stengene blir bøyd/knekket til riktig form. "Festedutten" støpes i en form bestående av tre deler for å få til sporet der metalstanga skal gli. Inn mellom festepunktene til dutten, er det et hulrom som gir plass til kulen på hodetelefonkoppen. Dette er i utgangspunktet et underkutt, men fordi underkuttet er på 0.5 mm, så er det alikevel mulig å gjennomføre uten kompliserte støpeformer.

Bakkoppen er støpt med en vanlig todels form, alle tilsynelatende "rette kanter" har en slippvinkel på 1 grad. Underkuttet kulen bakpå løses ved at det er hull på baksiden. Les mer om dette her. Stangen og hullene gjør også at når koppen er festet til dutten, dreier den ikke 360 grader rundt når du har dem på hodet (noe som kan være veldig irriterende...). Hullene til ledning freses ut etter at koppene er støpt. Høyre og venstre hodetelefonkopp har forskjellig innside, da den ene skal ha plass til jackplug, men det trenger ikke den andre.

Fordekselet støpes også i en vanlig todels form. På innsiden har den små knotter som skal holde lydelementet på plass, lydelementet klikkes da bare inn i dekselet. Disse små knottene er også en form for underkutt, men her gjelder samme prinsipp som tidligere, underkuttet er på 0.5 mm, og er derfor ikke noe problem i støpeprosessen. Jeg har tatt utgangspunkt i dette lydelementet når jeg har bestemt mål på hodetelefonkoppen. I kanten av fordekselet er det også små fordypninger, dette er spor som passer med små knotter i magneten, slik at puten ikke skal skli av.

Skumputen limes til magnetringen, og magnetringen henger fast ved hjelp av skruene som for- og bakdekselet er skrudd sammen med.

Når det gjelder materialer tenker jeg at alt av plast (for- og bakdeksel, festedutt og bøyle) skal ha en gummiert overflatebehandling for en bedre taktil opplevelse. Dette vil også bidra til friksjon i glidningen mellom festedutt og metallstang. Bøylen tenker jeg skal være tilsatt noe mykmiddel, slik at den er fleksibel. Illustrativt bilde under av aiaiai sine TMA-1. Bøylen trenger ikke nødvendigvis være SÅ fleksibel, men det er fint å gi rom for litt forskjellige hodestørrelser, og evt. om man vil gå med hodetelefonene over lua f.eks. Putene tenker jeg kan være i vanlig "hodetelefonskum". Metallstangen skal være i stål.

hylleknagg - avslutning

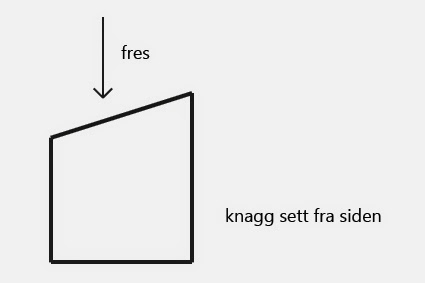

Hylleknaggen er blitt redesignet! Den skal nå freses ut i tre, i to deler, for så å limes sammen. Knaggen kan nok fungere i mange forskjellige tretyper, personlig tenker jeg en lys tretype ville vært fint, for eksempel bjørk. Grunnen til at knaggen skal freses i to deler er for å minimere svinnet. Delen vil bli plassert slik når de freses:

For veggfeste brukes ferdige nøkkelhullsbeslag som skrus inn i knaggen. Plass og hull til disse blir også frest ut. Til slutt får delene en tur gjennom fingerskjøt-maskinen, for så å bli limt sammen. Se video under:

Til slutt vil jeg bare nevne at min opprinnelige tanke var å frese ut knaggene i en del i kryssfinér fordi jeg tror det ville fungert med linjene i kryssfinéren, dog pga. at det ville blitt mye svinn av å frese ut knaggene i én del, egner ikke denne produksjonsmetoden seg til mellomserieproduksjon, da i det lange løp ville det blitt veldig mye svinn til sammen. Jeg fant en pult som beskriver omtrent akkurat slik jeg hadde sett for meg knaggen, så jeg tenkte å vise det fram som en del av prosess-dokumenteringen:

Trykk på bildene for kilde og flere bilder

mandag 31. mars 2014

ryggsekk - produksjonsmetode og materialer

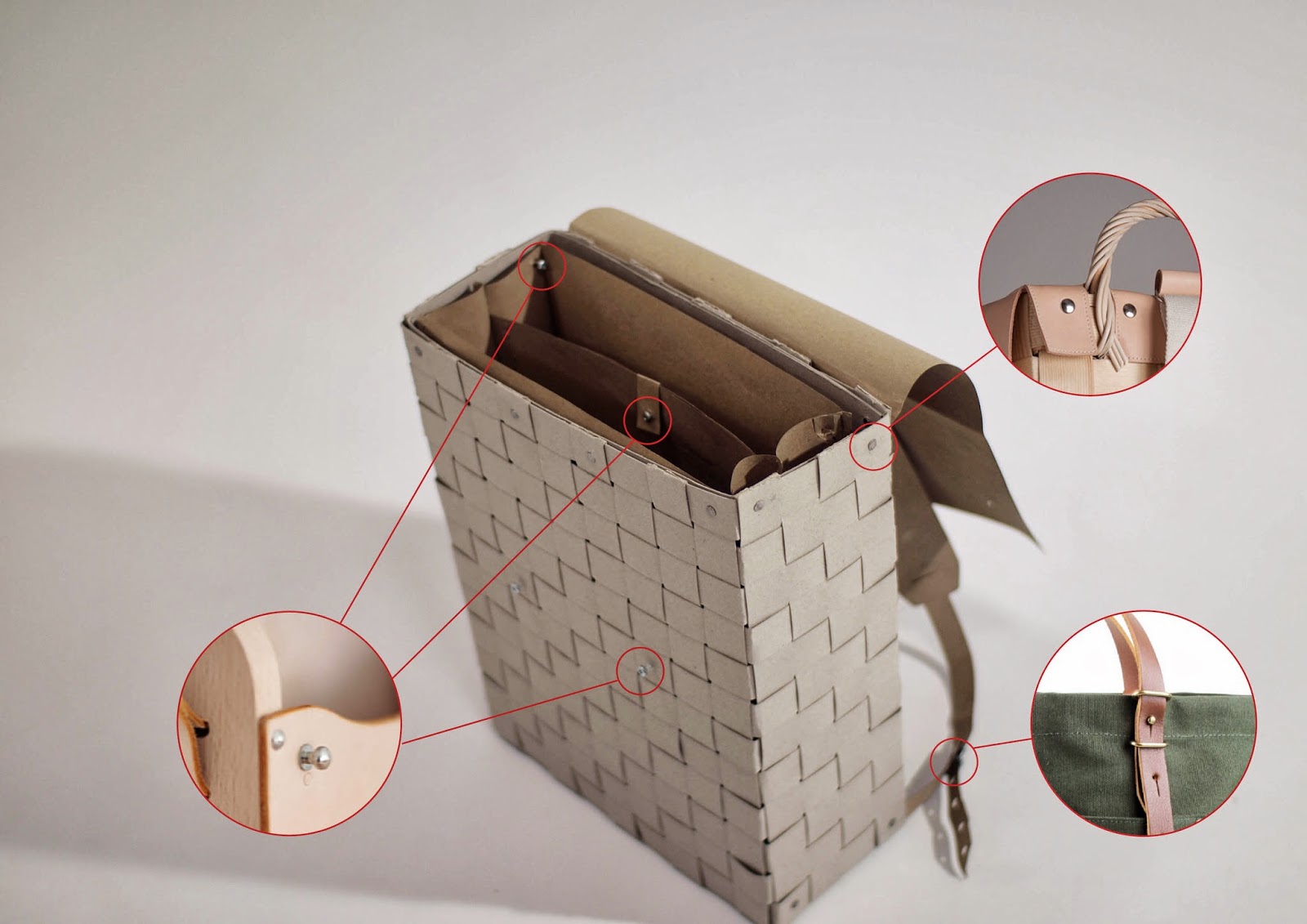

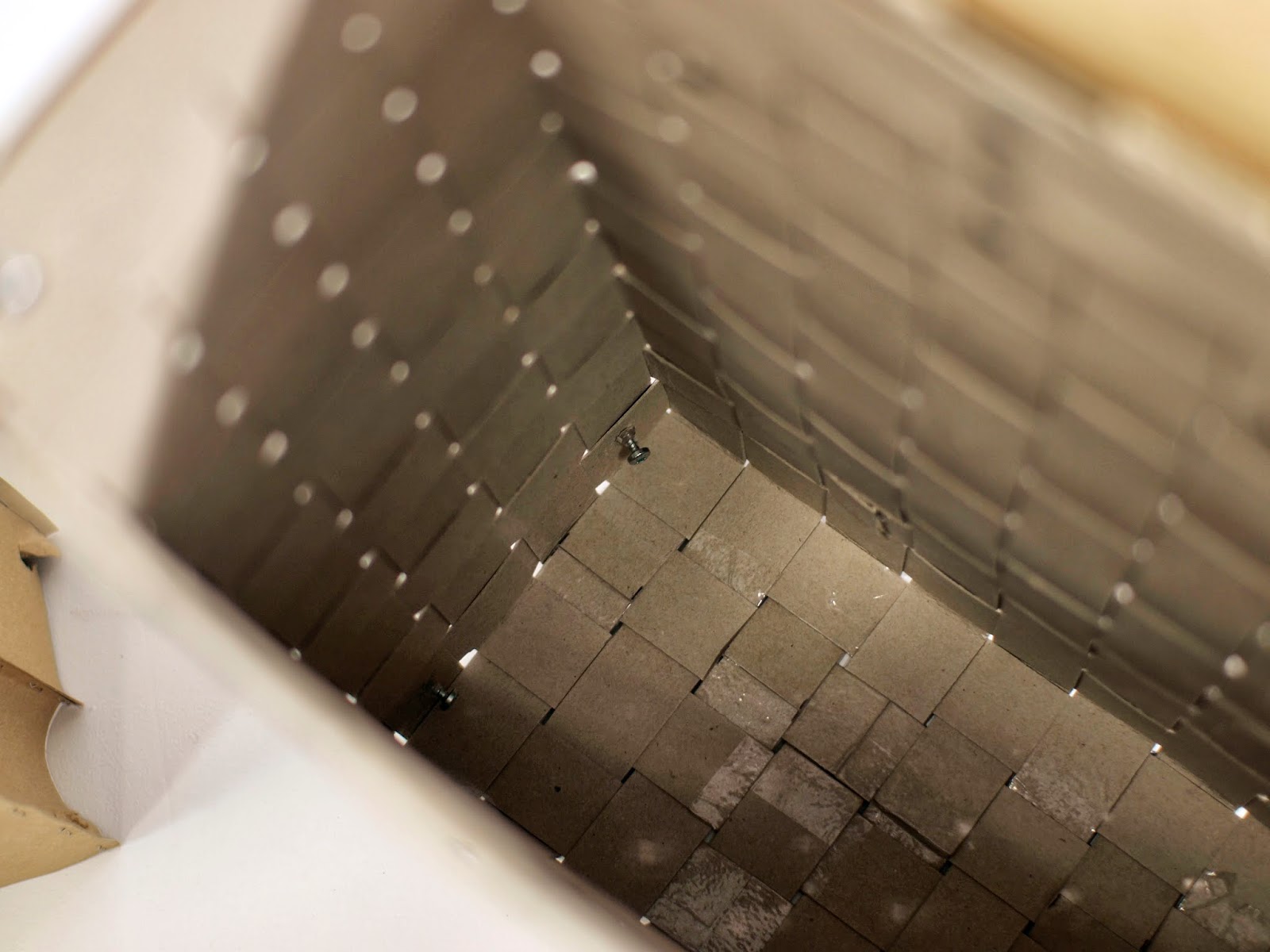

Ryggsekken skal flettes, hvordan dette gjøres kan du se i dette innlegget her. Avslutningen av flettingen blir gjort slik som videoen under viser, i tillegg til at de løse strimlene blir holdt på plass av en avslutningskant, som er festet med nagler. Naglene bankes inn, det er derfor viktig å passe på å støtte opp kurven under slik at man har noe å banke i, og kurven ikke knekker.

Foret til ryggsekken kan tas ut av ryggsekken, og er uten "gulv". Foret festes til ryggsekken i 8 punkter med nagle + hull løsning (jeg har ikke funnet ut hva dette heter, men det er en klassisk teknikk å bruke i sammenheng med lær...) Foret er sydd sammen av 8 deler, i tillegg til reimen for å holde pcen på plass. Lommen til pc'en sys først, slik at pc'en får akkurat plass i lommen, deretter sys kortveggene i foret til lommen, også de store veggene til slutt. Tegning under til illustrasjon... Hullene stanses ut, se bilde.

Når dety gjelder materialer så skal flettingen være i tre, nærmere bestemt selje, som er en tretype som er blitt mye brukt til kurvfletting. For, lokk, og reimer skal være i ufarget lær.

bøyeradius på metallstang

Trond Are nevnte at den lille bøyeradiusen jeg hadde på metallstangen på hodetelefonene ville by å problemer med tanke på krystallisering (ødelegge strukturen) av metallet. Derfor prøvde jeg ut forskjellige løsninger i solid works for å se hvordan det fungerte, en løsning hvor metallbøylen er frest ut av et stykke metall istedet for en bøyd metall, og en anne hvor bøylen får en rund bøy på enden.

Ingen av løsningene likte jeg spesielt godt, så jeg prøvde å søke på nettet hvor stor radius jeg egentlig måtte ha. Trond Are hadde nevnt at radiusen måtte være 3 ganger tykkelsen på materialet, altså, med en stang på 2 mm, måtte radiusen være 6 mm. Jeg synes dette hørte voldsomt mye ut, jeg hadde da sett hodetelefoner med stenger bøyd i en mindre radius enn dette? Jeg fant et bilde av urbanears plattan, hvor metallstangen er bøyd på samme måte som jeg vil ha, bare i større skala. Utifra målene på urbanears sine plattan, ser det ut til å være mulig å gjøre det slik jeg vil ha det. Jeg tok meg en tur på verkstedet for å teste det ut selv. jeg fant ut at jeg ville gå ned en 0.5 mm på diameteren jeg først hadde tenkt på metallstangen, fra 2.0 mm til 1.5 mm. det er litt vanskelig å bøye noe med en så krapp sving uten riktig utstyr, så bøyingen av stanga ble litt sånn ca., men jeg fikk ihvertfall et bilde på hvordan det kan se ut. Selv kunne jeg ikke kjenne eller se noe krystallisering/krakelering av metallet ved bøyningene, men det er nok litt vanskelig for meg å bedømme.

Utifra hvordan urbanears har gjort det, konkluderer jeg med at min løsning også er mulig. Jeg har dog endret en smule på dimensjonene i solid works modellen, slik at det skal se mer realistisk ut.

Abonner på:

Kommentarer (Atom)